近日,杭州凯美模具有限公司(以下简称凯美模具)正式签约入驻企知道科创空间。作为国内唯一全方面进入北美高端车灯模具市场的企业,凯美模具率先实现了汽车视觉系统高精密光学注塑模具的国产化替代,成功填补了国内在该领域的技术空白。企业主导产品汽车视觉照明系统多色大型精密注塑模具,在2023年和2024年分别获得国内新能源汽车视觉照明注塑模具市场18.83%和20.02%的市场份额;在全球新能源汽车视觉照明注塑模具市场的占有率分别为22.60%和15.60%,稳居行业前列。

凯美模具成立于2007年,专业从事汽车车灯高端注塑模具的研发、设计、制造和销售,提供全套注塑系统应用服务和解决方案。公司于2014年被认定为国家高新技术企业,目前已通过ISO9001,ISO14001等国际质量管理体系认证、和谐劳动关系企业认证、国家安全生产标准化认证等,2022年成为浙江省“专精特新”企业。

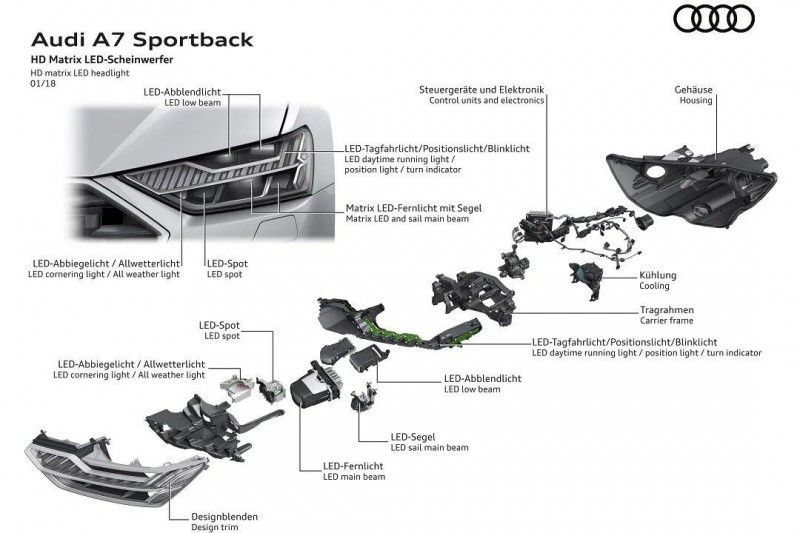

公司拥有省级高精密模具智能制造研究院,并配备国际顶尖超声波快刀单点金刚车、五轴加工中心及恒温精密加工车间,形成了数字化、智能化的定制化设计与生产体系,为产品的研发与制造提供了坚实的技术保障。公司主流产品涵盖转芯多工位车灯模具、新能源汽车厚壁光导模具等多个高端领域,服务于宝马、大众、法雷奥、ZKW等全球头部车灯制造商。自2019年起,凯美模具成为首家全面进入北美高端车灯模具市场的中国企业,并迅速占据美国市场近15%的份额。

经过近20年的专注研发,凯美模具在高端汽车注塑模具开发和数字化制造方面积累了深厚的技术实力。企业主导了多项数字化转型项目,包括离散式制造企业的数字化改造、2023年杭州市“未来工厂”项目,并负责海外工厂(美国、日本和法国)与中国工厂的集成项目与服务管理,成功构建了领先的“标准-数字-智能”三级管理体系,逐步提升了企业的核心竞争力。

在技术创新方面,凯美模具通过自主研发的微纳级包裹式多层注塑技术,成功将生产周期从20分钟压缩至120秒,同时模芯寿命提升了10倍,达到30万模次,表面粗糙度Ra值也达到了1纳米级,超越了葡萄牙MD Mold、意大利INEVO等国际领军企业的技术水平。目前凯美模具已成为法雷奥、ZKW、马瑞利等全球TOP3车灯企业的核心供应商,配套奔驰、宝马等15家国际车企,成功替代欧盟进口模具。企业主导制定的《汽车前照灯灯体塑料注射模具》填补了行业空白,模芯制造精度较国内竞品提升两个数量级,突破SPDT超精密切削技术实现20纳米级微结构自主编程,逐步提升了在全球市场的竞争力。

多年来,凯美模具成功攻克了汽车视觉照明系统多色精密注塑模具领域的三项首创技术。其一,亚微米级光学模具制造技术,采用SPDT/UPT工艺,加工效率较葡萄牙MD Mold提升50%,最小注塑周期为30秒/件,优于意大利INEVO的45秒;其二,2.4-6工位多层注塑工艺,开发C-Code解析器与智能算法,模具产能较意大利2-3工位产品提升200%,注塑周期较奥地利同类缩短50%;其三,新能源汽车模内覆膜集成技术,实现电子元件嵌入与注塑同步成型,工序减少40%,材料利用率提升25%,超越了传统工艺的技术瓶颈。这些技术成果应用于汽车光学透镜及发光内外饰件生产,产品精度达国际领先水平。

凯美模具始终将技术创新作为公司发展的核心驱动力,迄今已获得100余项专利,其中4项发明专利明确聚焦核心技术,形成了汽车视觉照明系统模具细分市场的技术护城河。近三年,凯美模具的科技成果转化为公司创造了7.56亿元的产值。2024年,公司营收达到2.5亿元,净利润增长率达23.03%,研发投入超过1200万元,在同行业中具有举足轻重的地位。

随着工业互联网的加快速度进行发展,凯美模具在经营管理和研发创新上积极寻求新突破,签约入驻企知道科创空间,将助推公司的数智化发展迈向新高度。企知道拥有中国顶级规模的科创数据库,汇集全球6.9亿企业信息、3.2亿企业主要营业产品信息、5亿期刊论文、1.9亿专利、1.1亿中国企业出口数据、4700万产业政策、900万技术成果等各类数据累计超300亿条。此次合作,凯美模具将借助科创空间先进的“大数据+大模型”解决方案,快速精准地捕捉市场动态与行业前沿信息,精准把握行业趋势,为公司的战略决策提供强有力的支撑。

展望未来,凯美模具将继续以技术创新为核心驱动力,深化在全世界汽车模具行业的技术布局,逐步推动汽车视觉照明系统的精密化和智能化发展。同时,公司将加大研发投入,依托现有的技术积累,不断攻克汽车领域更为复杂和高精度的模具制造技术,提升产品的功能集成和制造精度,为全球车灯制造商提供更高效、绿色、智能的解决方案。